永航案例-包子机输送带给工厂带来的显著变化

在包子生产工厂的日常运营中,包子机输送带看似是不起眼的配件,却直接影响生产全流程。从传统生产模式到引入包子机输送带,工厂在发生了显著转变,以下展开对比分析。

效率方面,之前包子胚体需人工从擀皮工位传递至成型机,再由人工搬运至蒸制区,单条生产线需 多名工人负责输送环节,高峰时段易因人员疲劳导致节奏混乱。使用包子机输送带后,无缝串联擀皮、成型、输送全环节,胚体自动流转,单条生产线所需人数大量减少,人工成本得到降低。

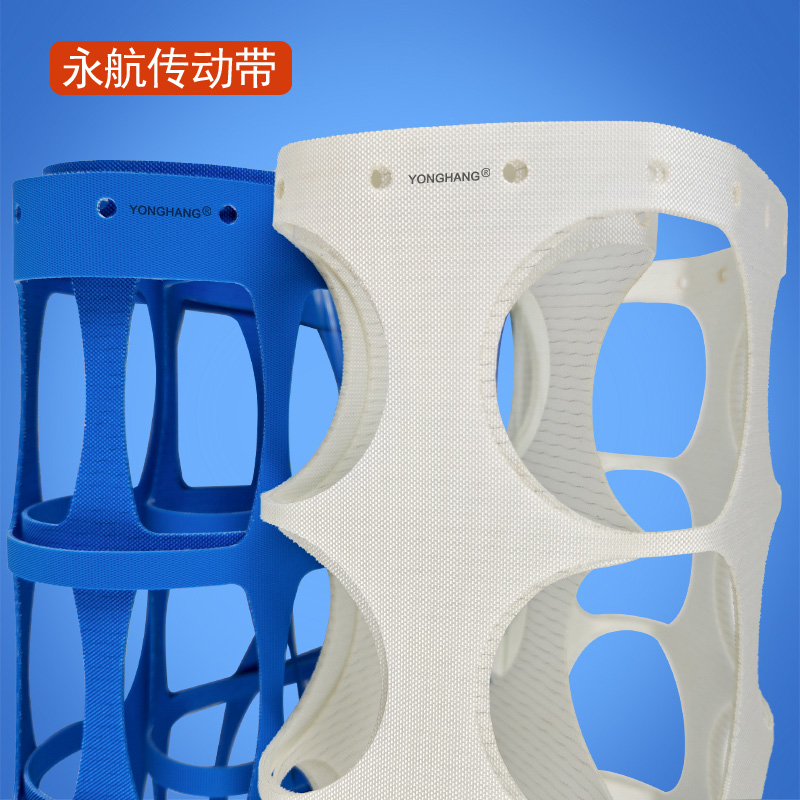

品质方面,之前人工传递时,胚体易因碰撞、挤压出现变形、褶子散乱,甚至馅料外露,次品率居高不下,尤其对灌汤包等皮薄馅多的品类影响更大。使用包子机输送带后,因定位输送功能(依托精准打孔设计)确保胚体不偏移、不碰撞,次品率减少,灌汤包等易损品类的完好率大大提升。

-

10-24

永航科普-如何选择合适的正时皮带?

正时皮带首先要精准匹配设备参数。需先确定皮带的周长与截面尺寸,可通过测量旧皮带或查阅设备说明书获取数据,确保新皮带与带轮槽尺寸完全契合 —— 截面顶宽、高度偏差超 0.5mm 会导致啮合不良,周长误差需控制在 ±2mm 内,避免传动卡顿。 同时要核对正时皮带型号

-

10-24

永航科普-如何确定正时皮带的尺寸?

正时皮带尺寸直接关系到发动机或工业设备的传动精度,核心需确定周长与截面尺寸两大关键参数,通过规范测量可精准获取,避免安装适配问题。 首先测周长,这是正时皮带的核心尺寸。若皮带可拆下,将其平铺在平整表面,用卷尺绕皮带内侧一周,读取内周长;若标注 “Li

-

10-24

永航科普-应该多久更换一次机器上的正时皮带?

正时皮带是机器传动系统的 “心脏纽带”,若老化断裂会导致设备停摆甚至核心部件损坏,其更换周期需结合设备类型与使用工况综合判断,无绝对统一标准,但有通用参考依据。 从通用标准来看,多数工业机器(如机床、包装机)的正时皮带,建议每运行 2000 - 3000

-

10-24

永航科普-STD同步带和RPP同步带有什么区别?

齿形结构是二者最核心的区别。STD 同步带齿形为典型梯形,齿顶与齿根呈直角过渡,齿侧角度固定为 40°,制造工艺简单,成本较低。而 RPP 同步带采用圆弧齿设计,齿顶为圆弧状,齿根过渡平滑,且齿侧贴合带轮齿槽的弧度更优,能减少啮合时的应力集中,避免齿部断裂风险。 传动性能因此产生明显分